कॅरियर

सर्फेस कोटिंग टेक्नॉलॉजी

संजय गोस्वामी

सर्फेस कोटिंग टेक्नॉलॉजी धातु फिनिश की एक ऐसी तकनीक है जो इलेक्ट्रोलाइटिक प्रक्रिया के माध्यम किसी धातु पर दूसरे धातु या जंगरोधी कोटिंग की एक महीन परत का जमाव विभिन्न गुण और विशेषताएं, जैसे जंग-संरक्षण, बढ़ी हुई सतह कठोरता, चमक, रंग, ताप रोधी के आधार पर किया जाता है वे धातु के सौंदर्य मूल्य को भी जोड़ते हैं यानि पुरानी जंग लगी धातु या दीवारों की रौनक को कोटिंग द्वारा निखारने का काम करते हैं। इसमें सतह उपचार, पेंट, इलेक्ट्रोड प्रतिक्रियाओं, इलेक्ट्रोलाइटिक चालकता, फैराडे के इलेक्ट्रोलिसिस का नियम, पीएच माप, सरंध्रता, इलेक्ट्रोडोडेपोसिट्स का परीक्षण आदि की जानकारी दी जाती है हमारे देश में इस प्रौद्योगिकी के विज्ञान पर विशेष ध्यान देने के साथ, धातु फिनिशरों, उद्योगपतियों, डिजाइनरों और सर्फेस कोटिंग पेशेवरों को विनिर्माण इंजीनियरिंग की प्रगति को पूरा करने और बढ़ावा देने के लिए एक बेहतर तकनीकी पाठ्यक्रम कुछ तकनीकी कॉलेज द्वारा सर्फेस कोटिंग टेक्नॉलॉजी में डिग्री प्रदान किया जा रहा है। धातु कोटिंग्स को दो तरीकों में वर्गीकृत किया जा सकता है-

कैथोडिक कोटिंगः कैथोडिक कोटिंग ने मूल धातु और पर्यावरण के बीच एक भौतिक अवरोध प्रदान किया जाता है। यदि किसी सामग्री में छिद्र, पिनहोल जैसी कोई भी दोष हो तो, कैथोडिक कोटिंग प्रदान की जाएगी, ऐसे मामलों में कोटिंग के रूप में क्रोमियम, स्टील, चाँदी, गोल्ड आदि धातु का लेप लगाते हैं।

1) गैल्वेनिक युग्मन द्वारा 2) एक बाहरी बिजली की आपूर्ति द्वारा।

एनोडिक कोटिंग : मूल धातु और पर्यावरण के बीच भौतिक बाधा के अलावा, यह बेस धातु और गैल्वेनिक कार्रवाई द्वारा संरक्षित बेस मेटल के लिए एक गैल्वेनिक संरक्षण के रूप में कार्य करता है। यदि सामग्री में दरारें, पीटिंग, पोर्सिटी, पिनहोल जैसी कोई भी खराबी है, तो एनोडिक कोटिंग प्रदान की जाती, ऐसे में ये कोटिंग स्टील पर जस्ता, अल्युमीनियम और निकल हैं।

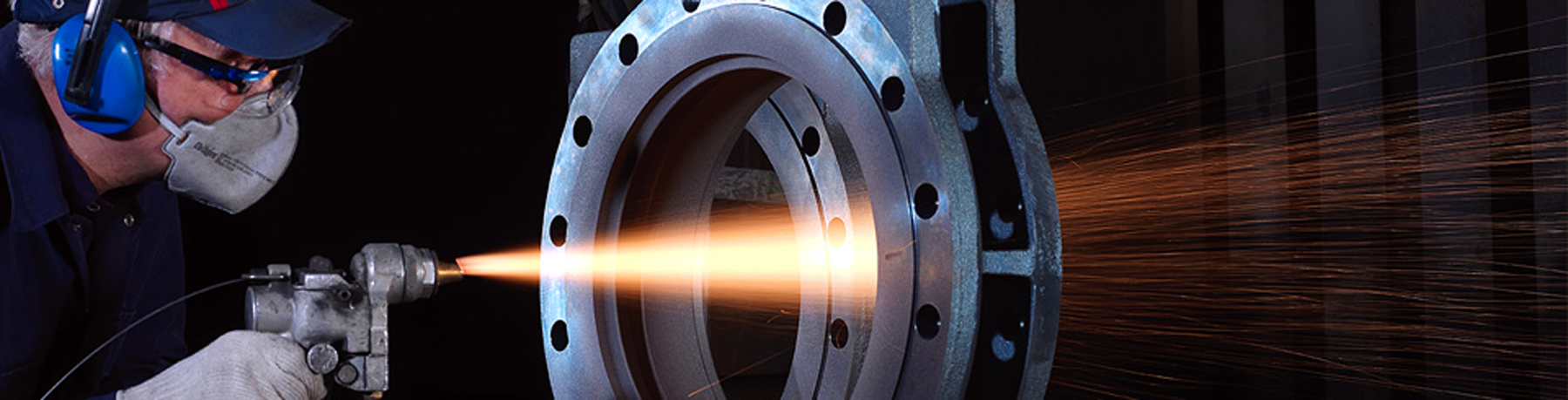

सर्फेस कोटिंग टेक्नॉलॉजी इलेक्ट्रॉनिक्स, कम्प्यूटर साइंस, धातु इंजीनियरिंग, पेंट टेक्नॉलॉजी और रासायनिक इंजीनियरिंग के साथ मिला हुआ बहुत ही रोचक इंजीनियरिंग क्षेत्र है। वास्तव में सर्फेस कोटिंग टेक्नॉलॉजी, सर्फेस इंजीनियरिंग, पेंट टेक्नॉलॉजी, धातु इंजीनियरिंग, पेंट टेक्नॉलॉजी, कम्प्यूटर, मैकेनिकल, इलेक्ट्रिकल इंजीनियरिंग के तालमेल का ही रूप है। सर्फेस कोटिंग टेक्नॉलॉजी का विभिन्न उद्योगों जैसे पेट्रोकेमिकल, परमाणु, एयरोस्पेस, क्रायोजेनिक, चिकित्सा, समुद्री, रक्षा, इलेक्ट्रॉनिक्स, इलेक्ट्रो केमिकल, इस्पात, प्रिंटिंग उद्योग आदि में कई अनुप्रयोग है। सतह के उपचार, कोटिंग द्वारा डिवाइस का जीवनकाल का विस्तार, उपकरणों का अच्छा रख-रखाव उत्पादकता, गुणवत्ता नियंत्रण, लागत नियंत्रण और कोटिंग पर्यवेक्षण के लिए तकनीकी कौशल प्रदान करना इस कोर्स का लक्ष्य है। इसकी पाठ्यक्रम सामग्री को इलेक्ट्रोप्लेटिंग और धातु परिष्करण उद्योग की आवश्यकताओं को ध्यान में रखते हुए विशेषज्ञों द्वारा तैयार किया गया है एयरोस्पेस में कोटिंग्स का उपयोग किया जाता है, विशेष रूप से विमान टरबाइन इंजन के लिए थर्मल स्प्रे कोटिंग्स का उपयोग होता है। थर्मो-डियूज़न कोटिंग्स अति सघन वनैडियम कार्बाइड पर आधारित हैं। कोटिंग्स एक उच्च स्तर की संक्षारण सुरक्षा प्रदान करते हैं, जो एक सुरक्षात्मक परत का निर्माण करती है जहाँ संक्षारण आमतौर पर बनता है जो सतह पर एक कोटिंग के साथ आंशिक रूप से सब्सट्रेट में फैल जाती है। यह प्रक्रिया सब्सट्रेट की सतह पर किसी भी सूक्ष्म दरारें, दरारें या छिद्र को ठीक करने में महत्वपूर्ण है।

क्षेत्र

उद्योगों में सरफेस कोटिंग टेक्नॉलॉजी के तेजी से बढ़ते क्षेत्र को देखते हुए अत्यधिक कुशल टेक्नोक्रेट्स बनाने के लिए सर्फेस कोटिंग टेक्नॉलॉजी जैसे नये कोर्स को तैयार किया गया है जो निर्माण उद्योग (हाउसिंग एंड कमर्शियल बिल्डिंग), इन्फ्रास्ट्रक्चर डेवलपमेंट (पोर्ट्स, ऑफशोर स्ट्रक्चर, पाइपलाइन, ब्रिज इत्यादि) के विकास में हाथ बढ़ाता है। स्नातक कोटिंग इंजीनियर को रोजगार की कोई कमी नहीं है ऑटोमोटिव इंडस्ट्री, शिप बिल्डिंग इंडस्ट्री, हैवी इंजीनियरिंग इंडस्ट्री, प्रिंटिंग, इंक इंडस्ट्री, पैकेजिंग इंडस्ट्री आदि जैसे इंडस्ट्रीज कोटिंग इंजीनियर को हाथों-हाथ जाब दे रहें हैं।

अध्ययन

धातु में दो प्रकार की सामग्री होती है पहला लौह धातु, दूसरा अलौह धातु। लौह धातु दो प्रकार की होती है पहला कार्बन स्टील दूसरा स्टेनलेस स्टील माइल्ड या कार्बन स्टील, स्टील का सबसे सामान्य रूप है और इसकी कम लागत और बहुत कठोर होने के कारण यह निर्माण की मुख्य सामग्री है। जिसमें प्रमुख रूप से लोहा होता है। इसे कार्बन स्टील या माइल्ड स्टील कहते हैं। इसमें लोहा, कार्बन, मैगनीज के साथ सिलिकान, गन्धक तथा फास्फोरस अवांछनीय तत्व होते हैं कार्बन स्टील में बारिश, बर्फ, धूल, कालिख, राख, हवा और विकिरण (प्रकाश, गर्मी, आदि) के संपर्क में आने पर संक्षारण होता हैं। कार्बन स्टील जब ऑक्सीजन तथा पानी के साथ प्रतिक्रिया करता है तो आयरन हाईड्रोक्साईड बनाता है। यह आयरन हाईड्रोक्साईड सूखने के बाद फेरिक ऑक्साईड में बदल जाता है, जिसे संक्षारण कहा जाता है। कार्बन स्टील में अच्छी ताकत होती है, और इसे वाहनों (जैसे कारों और जहाजों) से लेकर निर्माण सामग्री तक के उपयोग के लिए अलग-अलग आकार में मोड़ा जा सकता है या वेल्ड किया जा सकता है।

साधारण इस्पात की अपेक्षा ये अधिक ताप सह सकते हैं। इस्पात में ये गुण क्रोमियम मिलाने से उत्पन्न होते हैं। इसमें 12-20: क्रोमियम, 8-13: निकल तथा लोहा होता है। क्रोमियम इस्पात के बाह्य तल की परत वायु से प्रतिक्रिया कर क्रोमियम आक्साइड बना देता है जिससे इस्पात पर पानी और हवा का प्रभाव निष्क्रिय हो जाता है। अतः स्टेनलेस स्टील पर जंग रोधी कोटिंग नहीं की जाती है किन्तु कार्बन स्टील बहुत सस्ता, उच्च शक्ति, कठोरता और आसान उपलब्ध होने के कारण यह मोटर वाहन, निर्माण, सैन्य हथियारों, एयरोस्पेस और अन्य प्रमुख उद्योगों में विभिन्न अनुप्रयोगों में उपयोग किए जाते हैं। कार्बन स्टील को संक्षारण से बचाने के लिये अतः जंग रोधी कोटिंग की जाती है चूंकि पहले सतह का उपचार किया जाता है और फिर सुरक्षात्मक कोटिंग की जाती है इसलिये इस ब्रांच का नाम सर्फेस कोटिंग टेक्नॉलॉजी है यानि शुरू में सतह उपचार और उसके बाद धातु पर उपयुक्त कोटिंग करना है संक्षारण के कारण भारी स्क्रैप जमा हो जाता है जो एक ठोस अपशिष्ट की तरह होता है क्योंकि जंग लगे इस्पात का रिसाईकलिंग नहीं कर सकते हैं इस ठोस अपशिष्ट का उपचार करना एक मंहगा और जटिल प्रक्रिया होता है आज संक्षारण सभी उद्योग की एक प्रमुख समस्या है।

कार्य

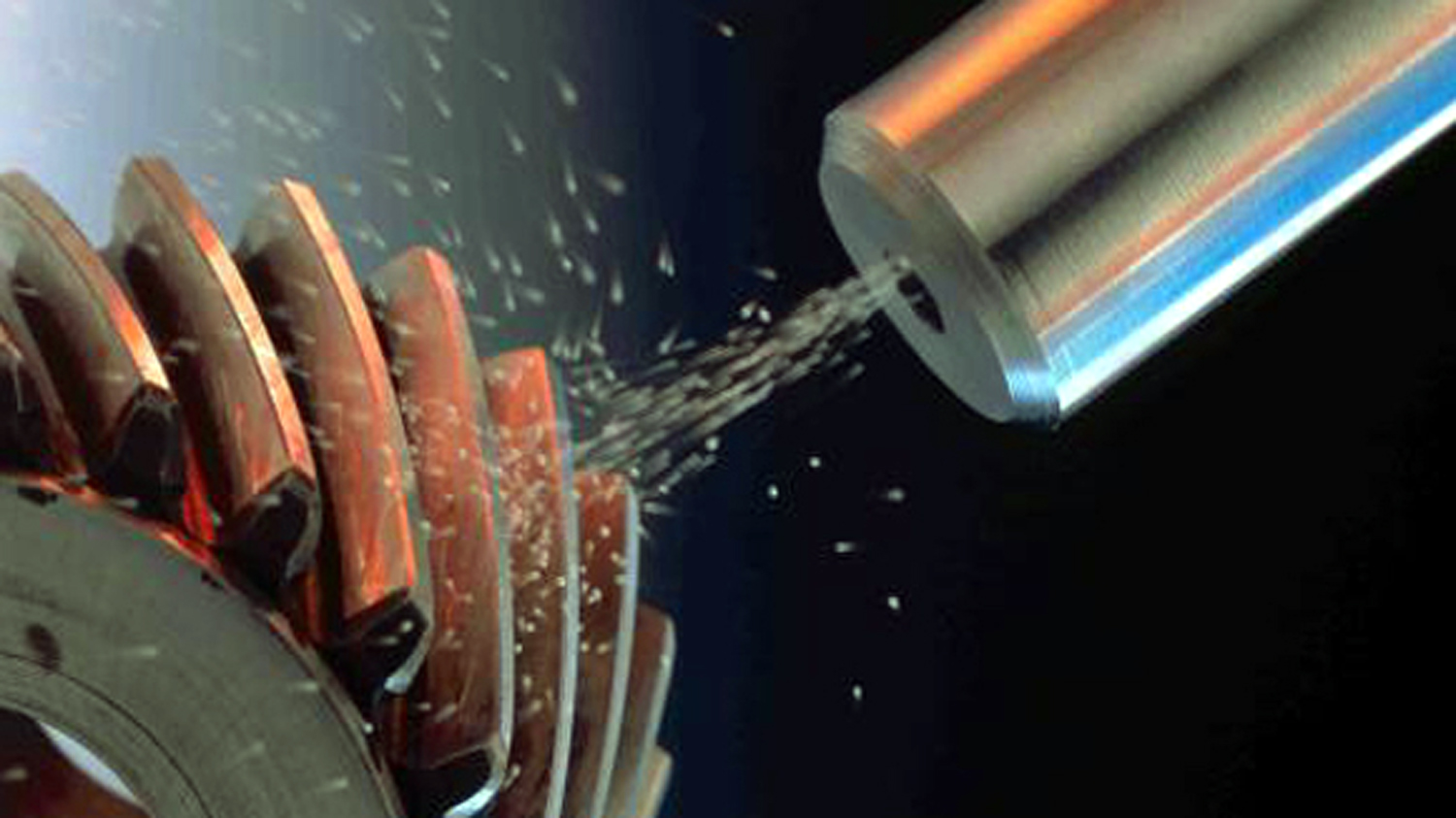

प्रमुख उद्योगों में धातु कोटिंग के लिए तीन तरीके से होती है।

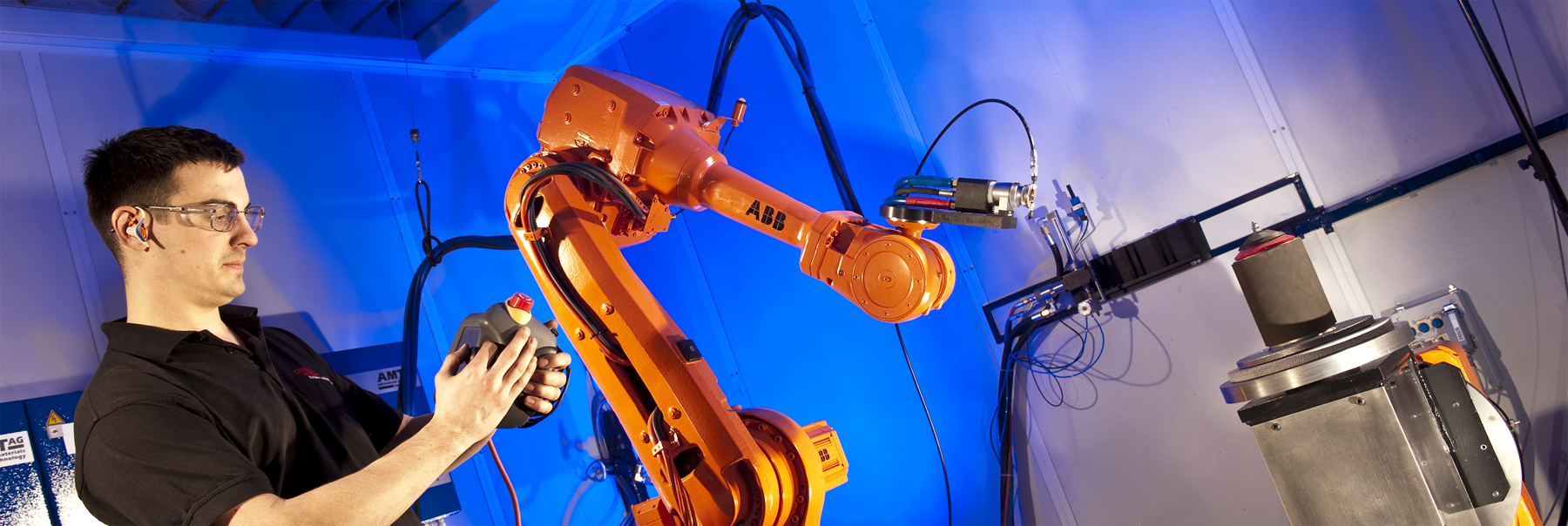

भौतिक विधिः यह विधि दो समूहों में वर्गीकृत होती है समूह 1: उच्च तापमान विधियों द्वारा- ये हॉट-डिप कोटिंग, स्प्रे यूजिंग, एलुमिनाइजिंग आदि हैं। हॉट-डिप गैल्वनाइजिंग, (ए) हॉट-डिप और (बी) इलेक्ट्रोलाइटिक गैल्वनाइजिंग के सिद्धांत पर आधारित है। नॉनऑक्साइडिडाइजिंग प्रीहेटिंग फर्नेस के माध्यम से धातु को ठंड कम करने के बाद कठोर स्ट्रिप्स को सीधे लेपित किया जाता है, जस्ता के साथ स्टील कोटिंग के लिए हॉट-डिप गैल्वनाइजिंग सबसे आम प्रक्रिया है। समूह 2: कम तापमान विधियों द्वारा- ये धातु छिड़काव विधि और कैथोड स्पटरिंग हैं।

रासायनिक विधि : इस विधि को भी दो समूहों में वर्गीकृत किया गया है :

समूह 1 : उच्च तापमान विधियों द्वारा। ये रासायनिक वाष्प जमाव, इलेक्ट्रोलस चढ़ाना, क्रोमिंग, एलुमिनाइजिंग आदि हैं।

समूह 2 : कम तापमान विधियों द्वारा। ये इलेक्ट्रोप्लेटिंग, एनोडाइजिंग, क्रोमेटिंग, फॉस्फेटिंग, वैक्यूम डिपोजिशन आदि हैं।

तकनीकी विधिः ये विधि पेंटिंग, मैकेनिकल प्लेटिंग, क्लैडिंग आदि हैं।

उच्च गुणवत्ता धातु को बेहतर बनाने के लिए प्रक्रिया और विस्तार करने के लिए धातु में कोटिंग का उपयोग किया जाता है। विमान अनुप्रयोगों के लिए सुपर एलॉय मिश्र धातु, मिश्र धातु के लिए कोटिंग्स, विमान के टरबाइन इंजनों के लिए थर्मल स्प्रे कोटिंग, सामग्री-थर्मल बैरियर कोटिंग्स किया जाता है सरफेस कोटिंग टेक्नॉलॉजीज में स्वीकृति के मानक जैसे आईएस, एएसटीएम, बीआईएस के आधार पर मिश्र धातु, तांबा, पीतल, चांदी, सोना और स्टेनलेस स्टील्स सहित अन्य धातु सतहों की कोटिंग्स करने के लिए प्रशिक्षण दिया जाता है और प्रक्रियाओं के आधार पर भौतिक और रासायनिक वाष्प जमाव तकनीक, थर्मल और प्लाज़्मा छिड़काव, आयन, इलेक्ट्रॉन और लेज़र बीम, थर्मो-केमिकल ट्रीटमेंट, गीले रासायनिक और विद्युत रासायनिक प्रक्रियाओं जैसे चढ़ाना, सोल-जेल कोटिंग, एनोडाइजेशन, प्लाज्मा जैसी ऊर्जा तकनीकों द्वारा अवगत कराया जाता है सतही संशोधन में सरफेस कोटिंग टेक्नोलॉ- जिस्ट इलेक्ट्रोलाइटिक ऑक्सीकरण, पेंटिंग की नई समझ और जानकारी हासिल करते हैं । पॉलिएस्टर, पॉलीयुरेथेन और प्लास्टिसोल लोकप्रिय कार्बनिक कोटिंग्स हैं। पीटीएफई, पीएफए और एफईपी सहित उच्च तकनीक वाले ऑर्गेनिक लोरोपॉलीमर आज उपलब्ध सबसे व्यापक रूप से उपयोग किए जाने वाले कुछ कोटिंग्स हैं। एपॉक्सी कोटिंग्स कंक्रीट और स्टील की रक्षा करते हैं जो एसिड मिस्ट, कार्बनिक अम्ल और पानी जैसे संक्षारक रसायनों जैसे स्रोतों से हल्के रासायनिक के संपर्क में होते हैं। कोटिंग सामग्री का मूल्यांकन करने के अलावा, डिजाइनर को सर्वश्रेष्ठ उच्च तापमान कोटिंग प्रणाली का चयन करने के लिए कई अन्य इंजीनियरिंग चर रासायनिक (धातुकर्म), प्रसंस्करण यांत्रिक और पर्यावरण रासायनिक (धातुकर्म), प्रसंस्करण यांत्रिक और पर्यावरण को ध्यान में रखना चाहिए। सिरेमिक से लेकर शुद्ध रूप से कार्बनिक के कोटिंग्स में बहुत अलग गुण हैं सामान्य उपयोग में तीन प्रकार के प्राइमर उद्योग में करते हैंः प्रीकोट्स, प्राइमर सर्फर्स और प्राइमर सीलर्स। प्राइमर के ऊपर टॉपकोट की कोटिंग की जाती है। टॉपकोट में ऐक्रेलिक लैक्क्वेर्स, ऐक्रेलिक एनामेल्स और पॉलीयुरेथेनेस आदि हैं। अतः एक कुशल कोटिंग इंजीनियर को पॉलिमर इंजीनियरिंग के बारे में पता होना चाहिए आदि। इलेक्ट्रोप्लेटिंग प्रक्रिया में बड़े पैमाने पर नौकरी विनिर्माण संयंत्रों ऑटोमोबाइल, साइकिल, इंजीनियरिंग और कई अन्य उद्योग में होते हैं उद्योग में धातुओं में सुरक्षात्मक कोटिंग तीन प्रकार के कोटिंग्स को परिभाषित करते हैं। जो धातु कोटिंग, कार्बनिक और अकार्बनिक कोटिंग्स हैं। कुछ खास इमारतें को अक्सर जस्ती इस्पात से बनाया जाता है, जिस पर एक प्रकार का संक्षारण प्रतिरोधी कोटिंग होती है। पॉलीसोसायनेट (क्रॉस-लिंकर), पॉलीविनाइल क्लोराइड, एसीटेट नाइट्रोसेल्युलोज, पॉलीक्रि- लेट पॉलीविनाइलिडीन क्लोराइड, पॉली -विनाइल ब्यूटिरल अमाइन (क्रॉस-लिंकर), डायन बहुलक, पॉलीसोसायनेट प्रीपोलीमर, एपॉक्सी पॉलीयूरेथेन, हाइड्रॉक्सिल पॉलीवि- नाइल क्लोराइड, एसीटेट एपॉक्सी पॉलीविनाइल क्लोराइड, एसिटेट पॉलीविनाइल क्लोराइड, प्रोपियोनेट संतृप्त और पॉलिएस्टर कार्बनिक कोटिंग्स हैं। इसमें पॉलिएस्टर, पॉलीयुरेथेन, एक्सयालन और प्लास्टिसोल लोकप्रिय कार्बनिक कोटिंग्स हैं। कोटिंग्स के लिए धातु की सतह का अनुप्रयोग विभिन्न प्रकार से किया जाता है पेंट्स, पिगमेंट, रेजिन और वार्निश का अध्ययन कोटिंग प्रौद्योगिकी के लिए प्रमुख है। एक्सयालन कोटिंग्स ़लोरोकार्बन कोटिंग्स हैं जिसमें शुष्क स्नेहक होते हैं। कच्चे एपॉक्सी को विशेष रूप से ग्लूइंग अनुप्रयोगों के लिए डिज़ाइन किया गया है अकार्बनिक कोटिंग्स पॉलीमर-आधारित औद्योगिक कोटिंग है। वह कुचालक, अत्यधिक संक्षारण प्रतिरोधी, बहुत टिकाऊ और बहुत लचीला उत्कृष्ट रसायन है और कठोर वातावरण का सामना कर सकता है। लेकिन पॉलिमर/प्लास्टिक के कोटिंग उच्च ताप नहीं सह सकता है जहाँ वेल्डिंग करना होता है वहाँ पेंट जल सकता है ऐसे यंत्रों में धातु की कोटिंग इलेक्ट्रोप्लेटिंग के द्वारा की जाती है।

स्वास्थ्य और जैव चिकित्सा उपकरण के लिए कई नई कोटिंग शामिल किये गये हैं जैसे रोगाणुरोधी कोटिंग्स कई चिकित्सा उपकरणों में संवेदनशील शारीरिक तरल पदार्थ, जैसे रक्त या मूत्र के साथ संपर्क में आते हैं बाहरी बैक्टीरिया के हस्तांतरण को रोकने के लिए चिकित्सा उपकरण पर रोगाणुरोधी कोटिंग्स की जाती है साथ-साथ स्वच्छता की आवश्यकता होती है।

अन्य नये अनुप्रयोग

उपग्रहों और लॉन्च वाहनों आदि को विशेष विशेषताओं के साथ कोटिंग्स की आवश्यकता होती है, जिसमें सौर प्रतिबिंब और चालकता शामिल हैं राजस्थान के एक शोधार्थी द्वारा अंतरिक्ष यानों में गैस टर्बाइन इंजन में इस्तेमाल के लिये विकसित नये थर्मल स्प्रे कोटिंग प्रौद्योगिकी ने नासा के एक वैज्ञानिक का ध्यान आकर्षित किया है।

चुंबकीय कोटिंग्स : चुंबकीय कोटिंग आपकी दीवारों, आपके खिलौनों और आपके फर्नीचर को चुंबकीय सतह में बदल देती है। जैसा कि सर्वविदित है, कई अलग-अलग प्रकार के चुंबकीय टेप भी हैं। हालाँकि, इन सभी रिकॉर्डिंग मीडिया में केवल एक का समावेश है पदार्थों पर चुंबकीय परत पॉलीइथिलीन टेरेथालिक जैसे कोटिंग्स का लेप किया जाता है एसिड (पीईटी) फिल्म, कागज या धातु सब्सट्रेट आदि। बेहतर विष्वसनीयता के लिए चुम्बकत्व की शक्ति में परिवर्तन के लिए बाहरी तापमान और दबाव स्थिर होना चाहिए और चुम्बकीय कणों का बल बड़ा होना चाहिए चुंबकीय कणों का कण आकार एक समान होना चाहिए।

सॉल्वेंट-जनित कोटिंग्सः सॉल्वेंट जनित कोटिंग्स को या तो एयर-एटमाइज्ड या पारंपरिक वायुहीन स्प्रे के साथ लगाया जाता है, हालांकि ब्रश, रोलर या स्क्वीजी द्वारा भी लगाया जा सकता है।

कोटिंग का गुणवत्ता नियंत्रण

पहले धातु के गुणवत्ता परीक्षण के लिये केवल अल्ट्रासोनिक टेस्ट करते हैं यह पता करने के लिये की धातु में कहीं संझारन के कारण कोई दोष तो नहीं है यदि सतह में दोष पायी जाती है तो वेल्डिंग द्वारा रिपेयर किया जाता है और फिर कोटिंग किया जाता है। कोटिंग की मोटाई को डीएफटी कहा जाता है यह माइक्रोन में होता है कोटिंग की मोटाई माप फिनिशरों के लिए और तैयार घटकों को प्राप्त करने वाली कंपनियों के लिए एक चिंता का विषय है। दोषपूर्ण कोटिंग्स जंग को जन्म देती है। नतीजतन, उत्पाद देयता को कोटिंग्स के गुणवत्ता नियंत्रण की आवश्यकता होती है चुंबकीय प्रेरण विधि गैर-चुंबकीय सब्सट्रेट्स से अधिक फेरस सब्सट्रेट्स और चुंबकीय कोटिंग्स पर गैर-चुंबकीय कोटिंग्स को मापती है। कोटिंग मोटाई की माप भंवर धारा विधि गैर-लौह प्रवाहकीय सब्सट्रेट पर गैर-प्रवाहकीय कोटिंग्स, गैर-प्रवाहकीय सब्सट्रेट पर गैर-लौह प्रवाहकीय कोटिंग और अलौह धातुओं पर कुछ गैर-लौह धातु कोटिंग्स को मापती है। यह चुंबकीय प्रेरण विधि के समान है और यहां तक कि एक ही जांच डिजाइन के कई उपयोग कर सकते हैं। एड़ी-करंट विधि के लाभ भी चुंबकीय प्रेरण के समान ही हैं, जिसमें कम लागत, संचालन में आसानी, सटीकता और पुनरावृत्ति और डिजिटल डिस्प्ले के साथ तात्कालिक माप शामिल हैं। भंवर धारा माप कोटिंग की मोटाई की जाँच का करता है जिसमें एक कॉइल भी होता है। यह जाँच/कुंडली एक उच्च आवृत्ति द्वारा एक वैकल्पिक उच्च आवृत्ति क्षेत्र उत्पन्न करने के लिए संचालित करती है। किसी बन्द कुण्डली में होकर गुजरने वाली चुम्बकीय बल रेखाओं की संख्या में परिवर्तन से उसमें प्रेरित धारा उत्पन्न होती है। प्रेरित धारायें केवल बन्द परिपथों एवं बंद कुण्डलियों में ही उत्पन्न नहीं होती, बल्कि चुम्बकीय क्षेत्र मंे घूमते हुये ठोस चालकों में भी उत्पन्न होती है। ठोस चालकों पर बननेवाली प्रेरित धारायें आकार में पानी के पृष्ठ पर बनने वाले भँवर की तरह होती है, इसलिये इन्हें भँवर धारायें कहा जाता है। जब इस क्षेत्र को एक धातु कंडक्टर के पास लाया जाता है, उस प्रवाहकीय सामग्री में एड़ी धाराएं उत्पन्न होती हैं, जिसके परिणाम स्वरूप जाँच का तार के प्रतिबाधा परिवर्तन होता है। जाँच का तार और प्रवाहकीय सब्सट्रेट सामग्री के बीच की दूरी प्रतिबाधा परिवर्तन की मात्रा निर्धारित करती है। भंवर धारा परीक्षण कुंडल की ज्यामिति, चुम्बकीय भेद्यता, सामग्री की विद्युत चालकता, तापमान, क्रिस्टल की संरचना, सापेक्ष पारगम्यता निकटता, प्रवेश की गहराई पर निर्भर करती है। इसलिए एड़ी की धारा अर्ध धातु और इन्सुलेटर में प्रवाहित नहीं होती है। इस कारण से प्रबलित कंक्रीट (दीवार) की कोटिंग की मोटाई एडी धारा द्वारा गणना नहीं की जाती है क्योंकि यह इन्सुलेटर पर कोटिंग है, इस पद्धति द्वारा केवल विद्युत प्रवाहकीय सामग्री पर कोटिंग की गणना की जाती है। विद्युत प्रवाहकीय सामग्री पर गैर विद्युत प्रवाहकीय कोटिंग और प्रवाहकीय सामग्री पर प्रवाहकीय कोटिंग का परीक्षण किया जा रहा है। जब धातु पर कोटिंग किया जाता है और यदि आप कागज या पॉलिथीन बैग की मोटाई जानना चाहते हैं, तो बस उस टुकड़े को काट दें और ब्लॉक पर शून्य सेट करें जो प्रवाहकीय है और संदर्भ टुकड़े (परीक्षण कागज) को धातु पर रखें जो उससे मेल खाता हो, तो आपको कागज या पॉलिथीन बैग के टुकड़े की सही मोटाई माइक्रोन में मिलेगी। जहाँ कम विद्युत प्रवाहकीय धातु को उच्च प्रवाहकीय धातु पर रखा जाता है, चालकता लोकी की ओर प्रवेश की गहराई और कुंडल भिन्नता घेरने से परत की मोटाई प्राप्त होती है। प्रबलित कंक्रीट (दीवार) की कोटिंग की मोटाई अल्ट्रासोनिक विधि द्वारा गणना की जाती है। अतः एक कोटिंग इंजीनियर के लिए धातु, यांत्रिक, विद्युत, इलेक्ट्रॉनिक का ज्ञान आवश्यक है।

रोजगार

सर्फेस कोटिंग इंजीनियर बनकर आप निर्माण, परिष्करण प्रौद्योगिकी, उत्पादकता में, गुणवत्ता, सुरक्षा और उत्पादों को जंगरोधी बनाने में महत्वपूर्ण योगदान करते हैं। सर्फेस कोटिंग टेक्नॉलॉजी प्रक्रिया में बड़े पैमाने पर विनिर्माण संयंत्र जैसे ऑटोमोबाइल, ऑटोमोटिव इंडस्ट्री, शिप बिल्डिंग इंडस्ट्री सतह परिष्करण उद्योग, साइकिल, और कई अन्य उद्योग कोटिंग इंजीनियर/सरफेस टेक्नॉलॉजी इनिशिएटिव के माध्यम से रोजगार पा सकते हैं कई उद्योगों के लिए टूलींग, जिसमें शीट मेटल, कोल्ड फोर्जिंग, एल्युमीनियम डाई कास्टिंग, पाउडर मेटल, ग्लास, टेक्सटाइल, वायर, और कई अन्य रिफाइनरी, जैव चिकित्सा, विद्युत संयंत्र, रासायनिक प्रसंस्करण संयंत्र, सीवेज और जल उपचार टैंक, मांस पैकिंग क्षेत्र, टेनरियों और डेयरियां, हैंडलिंग कमरे, बैटरी और साथ ही साथ खाद्य प्रसंस्करण संयंत्र, आदि उद्योग में यंत्रों में धातु की कोटिंग किया जाता है। सभी उद्योग में डिग्री धारक कोटिंग इंजीनियर रोजगार पा सकते हैं ।

मुख्य विषय

बीटेक सर्फेस कोटिंग टेक्नॉलॉजी प्रक्रिया में अकार्बनिक रसायन विज्ञान ऑर्गेनिक केमिस्ट्री एप्लाइड गणित एप्लाइड फिजिक्स- इंजीनियरिंग ग्राफिक्स, भौतिकी, कार्बनिक रसायन, विश्लेषणात्मक रसायन विज्ञान सामग्री और ऊर्जा संतुलन गणना, एप्लाइड गणित एप्लाइड फिजिक्स कम्प्यूटर के इंजीनियरिंग, संचार कौशल, सर्फेस कोटिंग और पॉलिमर टेक्नॉलॉजी दोनों छात्रों के लिए आम माना जाता है पॉलिमर और पेंट्स इंजीनियरिंग यांत्रिकी सामग्री इलेक्ट्रिकल और इलेक्ट्रॉनिक्स इंजीनियरिंग, भौतिक, पॉलिमर विज्ञान और प्रौद्योगिकी, सामग्री प्रौद्योगिकी इलेक्ट्रिकल और इलेक्ट्रॉनिक्स इंजीनियरिंग सामग्री और पॉलिमर-पॉलिमर थर्मोसेट पॉलिमर, कलर फिजिक्स और कलर हार्मोनी विश्लेषण और संश्लेषण रेजिन की विशेषता और पॉलिमर- रंग भौतिकी केमिकल इंजीनियरिंग ऑपरेशन रासायनिक प्रतिक्रिया इंजीनियरिंग और इंस्ट्रूमेंटेशन पॉलिमर के लिए वर्णक और योजक पेंट्स टेक्नॉलॉजी - संरचना इंजीनियरिंग, केमिकल इंजीनियरिंग पेंट्स की प्रोसेसिंग, परियोजना अर्थशास्त्र, औद्योगिक मनोविज्ञान और मानव संसाधन प्रबंध, संक्षारण सुरक्षा प्रिंटिंग स्याही की तकनीक, पॉलिमर का मूल्यांकन और परीक्षण, विद्युत इन्सुलेशन कोटिंग्स, पेंट्सका प्रसंस्करण, पेंट्स का विश्लेषण और परीक्षण, औद्योगिक प्रबंधन इन-प्लांट प्रशिक्षणए डिजाइन और प्रयोगों का विश्लेषण छात्रों के लिए है।

योग्यता

सर्फेस कोटिंग टेक्नॉलॉजी में दिलचस्पी रखने वाले स्टूडेंट चार वर्षीय बीटेक यी बीई कोर्स में दाखिला ले सकते हैं। सर्फेस कोटिंग टेक्नॉलॉजी में चार वर्षीय बी.टेक कोर्स हेतु 10+2 विज्ञान में गणित, भौतिकी एवं रसायन सहित कुल मिलाकर 50 प्रतिशत अंकों से उत्तीर्ण होना चाहिए। आईआईटी जैसे प्रसिद्ध संस्थानों में भी एंट्रेंस एग्जाम के मदद से इस कोर्स में दाखिला लिया जा सकता है। इस क्षेत्र में एमटेक की भी डिग्री हासिल की जा सकती है । सर्फेस कोटिंग टेक्नॉलॉजी, प्लास्टिक मोल्ड टेक्नॉलॉजी या पॉलिमर टेक्नॉलॉजी के डिप्लोमा वाले उम्मीदवार भी पार्श्व प्रवेश के माध्यम से इस कोर्स में आवेदन करने के लिए पात्र हैं।

कोर्स

- सर्फेस कोटिंग टेक्नॉलॉजी में डिप्लोमा

- बीटेक- सर्फेस कोटिंग टेक्नॉलॉजी

- बीटेक- सर्फेस कोटिंग टेक्नॉलॉजी

- बीटेक- केमिकल और इलेक्ट्रोकेमिकल इंजीनियरिंग

- बीटेक इलेक्ट्रोकेमिकल इंजीनियरिंग

- एमएससी (सतही कोटिंग प्रौद्योगिकी)

- एमएससी टेक/एम टेक सर्फेस कोटिंग टेक्नॉलॉजी

- सतही कोटिंग प्रौद्योगिकी में पीएचडी /डॉक्ट्रोरल डिग्री

अवसर

कोटिंग इंजीनियरिंग की शाखा में बीटेक करने के बाद एक स्नातक को विभिन्न पदों पर सरकारी क्षेत्र एवं निजी कंपनियों में नौकरी मिलती है। अवसरों के क्षेत्र में भारत में सबसे अधिक संभावना पेट्रोकेमिकल उद्योग, इसरो (भारतीय अंतरिक्ष अनुसंधान संगठन), डीआरडीओ (रक्षा अनुसंधान और विकास संगठन), आदि संगठनों में हैं वहीं सरकारी और निजी कंपनी में कास्टिंग और फोर्जिंग उद्योग, निर्माण उपकरण उद्योग (दबाव पोत/वाल्व आदि), निर्माण उद्योग (वेल्डिंग एवं एनडीटी परीक्षण) तेल और गैस उद्योग, जैव प्रौद्योगिकी उद्योग -पेट्रोलियम और रिफाइनरी उद्योग, विमान उद्योग, शिपिंग उद्योग, ऑटोमोबाइल उद्योग आदि में कोटिंग इंजीनियर की भारी मांग है। एक कोटिंग इंजीनियर को टैंक, नलिकाएं के डिजाइन, निर्माण तथा गुणवत्ता नियंत्रण, मानकों के अनुसार एएनएसआई, एडब्ल्यूएस, एपीआई, एएसआईसी, राष्ट्रीय कोड आईएसआई आदि का व्यापक ज्ञान होना बहुत जरूरी है।

वेतन

सर्फेस कोटिंग टेक्नॉलॉजी में ग्रेजुएट की डिग्री रखने वाले स्टूडेंट्स को शुरुआती दौर में 50.60 हजार रुपये प्रति माह वेतन मिलने लगती है। यदि आपके पास डॉक्ट्रोरल डिग्री है, तो सैलॅरी 60.80 हजार रुपये शुरुआती महीनों में हो सकती है। इंजीनियर के लिए भारत के साथ-साथ विदेश में भी जॉब के अवसर तेजी से बढ़ रहे हैं। इनके लिए मुख्यत रोजगार के अवसर विमानन, रक्षा, पेट्रोकेमिकल, मेडिकल व फार्मास्युटिकल कंपनी, एग्रीकल्चर सेक्टर, प्राइवेट और सरकारी रिसर्च और डेवलपमेंट सेंटर में होते हैं।

मुख्य संस्थान

- डेक्कन एजुकेशन सोसायटी महाराष्ट्र स्टेट बोर्ड ऑफ टेक्निकल एजुकेशन, मुंबई

- केन्द्रीय विद्युत रासायनिक अनुसंधान संस्थान, कॉलेज रोड, कराईकुडी, तमिलनाडु

- इंस्टीट्यूट ऑफ केमिकल टेक्नॉलॉजी, मुंबई

- यू डीसीटी, जलगाँव

- लक्ष्मीनारायण इंस्टीट्यूट ऑफ टेक्नॉलॉजी, नागपुर

- सरदार पटेल सेंटर फॉर साइंस एंड टेक्नॉलॉजी, वल्लभ विद्यानगर, गुजरात

- आई.एस.टी.ए.आर। कॉलेज, आनंद, गुजरात

- आईआईटी, रूड़की, कानपुर एवं मुंबई

- बीआईटी, सिंदरी, धनबाद

- एच.बी.टी.आई कानपुर, उ.प्र।

- एनआईटी, रायपुर, छ.ग।

- भारतीय धातु संस्थान, कोलकाता

goswamisanjay80@yahoo.in